Resina epossidica

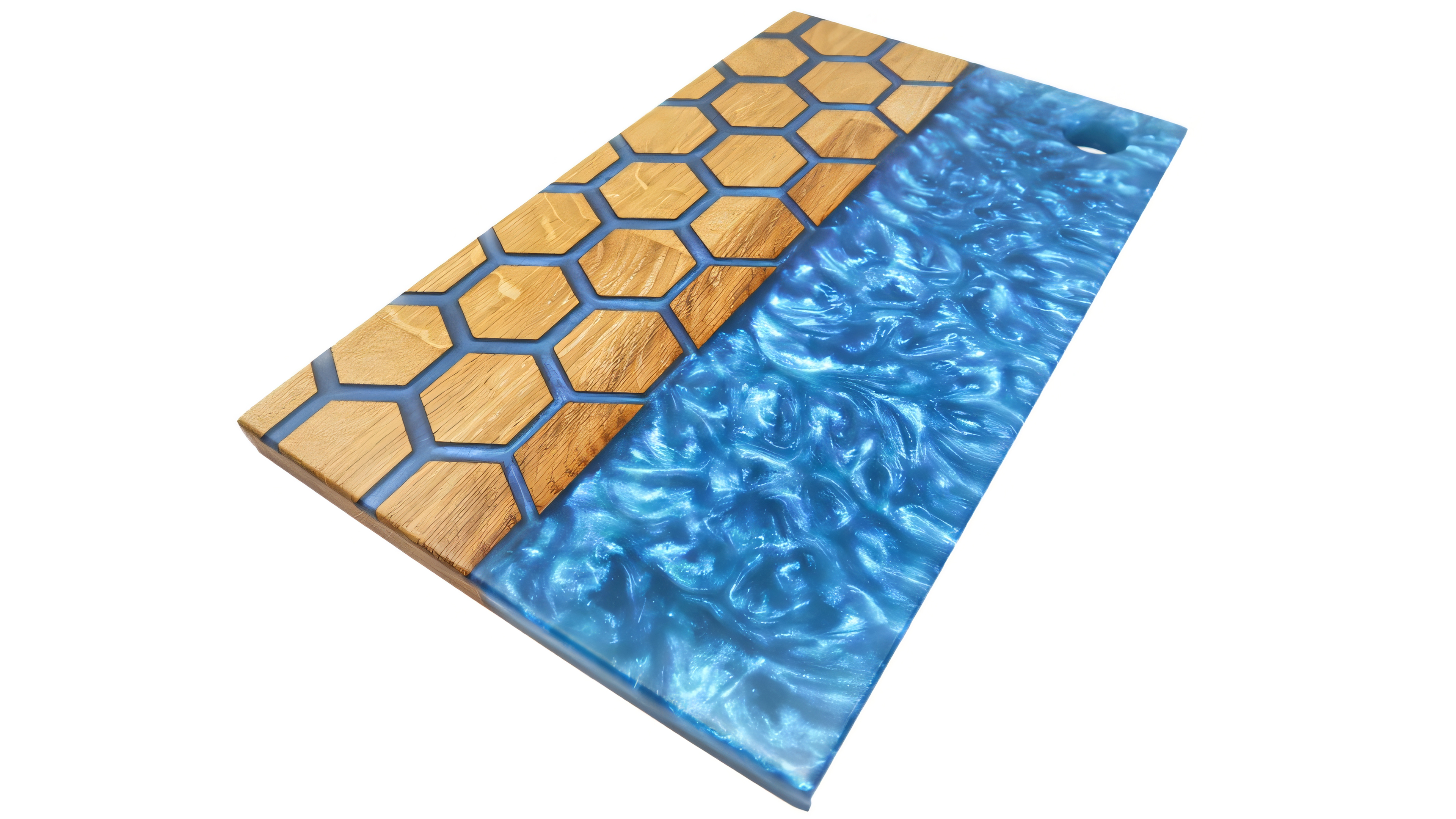

Le resine epossidiche (epoxy) sono da tempo utilizzate come adesivi nella lavorazione del legno. Relativamente nuovo, invece, è il suo utilizzo come resina da colata per produrre piani di tavoli e altri mobili (componenti). Offriamo una vasta gamma di resine epossidiche del marchio Woodresin. Nel nostro assortimento troverete anche paste coloranti, concentrati, pigmenti e altri agenti d'effetto Woodresin da utilizzare con le resine, nonché gli accessori necessari per la lavorazione.

Leggi di più

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

Tempi di consegna: 1 - 2 giorni

A cosa servono le resine epossidiche?

La resina epossidica (epoxy) appartiene al gruppo delle resine sintetiche (altri rappresentanti sono, ad esempio, le resine poliestere, presenti in molte vernici). Le varie resine epossidiche sono utilizzate su scala industriale per una vasta gamma di applicazioni, ma solo alcuni usi specifici sono di interesse per i falegnami. Possono essere applicate in strati sottili come agente di superficie, utilizzate in stampi adatti per produrre piccoli elementi decorativi per mobili o utilizzate per produrre componenti più grandi mediante fusione. Questi componenti includono i piani dei tavoli, che vengono realizzati a partire da tavole massicce (spesso con bordi arcuati, crepe e altri difetti) colandole con l'epossidica o colandole in uno stampo. In combinazione con un'adeguata struttura del tavolo, il risultato è un cosiddetto Rivertable.

Resina e indurente

Le resine epossidiche sono generalmente utilizzate come sistemi bicomponenti: La resina viene miscelata con un indurente in modo da creare una plastica termoindurente dopo l'indurimento. A differenza di altri produttori, Woodresin utilizza sempre la stessa resina epossidica per consentire lo stampaggio di diversi spessori di strato. Lo spessore massimo ottenibile è determinato dall'uso di diversi indurenti.

In generale, le resine epossidiche devono avere determinate proprietà per essere utilizzate con il legno. Per la maggior parte delle applicazioni devono essere cristalline. In particolare, per l'uso all'esterno, devono essere sufficientemente stabili ai raggi UV per proteggere dall'ingiallimento e dalle screpolature. Per gli strati medi e spessi, devono avere buone proprietà di disaerazione, in modo che non compaiano bolle d'aria nel pezzo finito. Oltre a questi requisiti generali, alcune resine presentano proprietà che le rendono particolarmente adatte a determinati scopi: Ci sono resine che sono sicure per gli alimenti e quelle che sono particolarmente resistenti al calore rispetto alle resine normali. Tutti i prodotti Woodresin soddisfano in misura particolare i requisiti di base e la gamma comprende sia resine per alimenti che resine resistenti al calore.

Lavorazione della resina epossidica

In linea di principio, la lavorazione delle resine epossidiche nel processo di stampaggio non è tecnicamente difficile e richiede solo una piccola quantità di strumenti e attrezzature di base. Tuttavia, è essenziale prestare molta attenzione ad alcuni fattori e la qualità del pezzo finito dipende dalla cura prestata durante la colata e dal trattamento superficiale finale.

- La miscelazione di resina e indurente, la formatura del pezzo e l'indurimento della resina portano a buoni risultati solo entro un intervallo di temperatura relativamente ristretto: Il materiale e l'aria ambiente dovrebbero avere preferibilmente temperature intorno ai 20° C. Temperature più basse comportano ritardi nell'indurimento (anche se la miscela rimane permanentemente liquida), mentre temperature più elevate accelerano l'indurimento, ma possono anche portare molto velocemente all'"ebollizione" della resina. Si tratta di un forte riscaldamento dovuto alla reazione chimica tra resina e indurente, che porta alla formazione di bolle, alla decolorazione e all'aumento di volume della miscela e quindi a un risultato inutilizzabile.

- Anche la presenza di acqua provoca reazioni indesiderate della resina. Tutti gli strumenti e le attrezzature devono quindi essere non solo puliti, ma anche asciutti. Per lo stesso motivo, l'umidità relativa nell'area di lavoro non deve superare il 65%.

- Il rapporto di miscelazione tra resina e indurente deve sempre corrispondere esattamente alle istruzioni del produttore. Anche piccole deviazioni possono causare problemi. Va notato che la resina e l'indurente possono avere densità diverse. Il rapporto di miscelazione non si determina quindi in base al volume con un misurino, ma in base al peso con una bilancia.

- La miscelazione stessa deve essere effettuata in modo accurato e tranquillo per ridurre la formazione di bolle d'aria nella resina. Dopo la miscelazione, la resina deve essere versata in un contenitore nuovo, poiché se la resina e l'indurente non sono sufficientemente miscelati possono formarsi dei residui sul fondo e sulle pareti del recipiente di miscelazione.

- Lo stampo utilizzato per la colata deve essere costruito con precisione. Tutti i giunti devono essere sigillati e l'interno dello stampo deve essere dotato di un agente distaccante per consentire la sformatura.

- Durante la colata , lo spessore massimo dello strato della miscela di resina utilizzata deve essere attentamente monitorato. Strati troppo spessi possono provocare l'ebollizione della resina (vedi sopra) e il deterioramento del pezzo.

- Una volta rimosso lo stampo e la resina si è completamente indurita, la superficie viene solitamente Levigata e lucidata (a meno che non si preferisca una superficie opaca). Come al solito, si passa da una grana grossa a una grana fine o molto fine. Si consiglia di levigare a secco per evitare striature. Maggiore è il lavoro di levigatura e lucidatura, migliore sarà la qualità della superficie del pezzo.

Materiali di lavoro

Sebbene la produzione di un tavolo da fiume o di altri pezzi in resina epossidica stampata richieda una maggiore attenzione e un certo impegno in alcune fasi di lavoro, gli strumenti e le attrezzature necessarie sono di solito già disponibili in una normale falegnameria o possono essere acquistati con un investimento minimo.

- Come molte altre sostanze chimiche, anche le resine epossidiche comportano rischi per la salute. È quindi necessario proteggersi con i dispositivi di protezione individuale appropriati quando si lavora con queste resine: Protezione delle vie respiratorie e degli occhi e guanti protettivi. I semplici guanti monouso in lattice non sono sufficienti perché sono permeabili ad alcuni componenti della miscela di resine. Occorre invece utilizzare guanti in nitrile. La protezione delle vie respiratorie è particolarmente necessaria quando si carteggia a secco l'epossidico, perché la polvere di levigatura può contenere sostanze cancerogene e/o tossiche.

- Per misurare e miscelare l'indurente e la resina sono necessari bicchieri, bacinelle di miscelazione e bacchette di agitazione o un trapano con accessorio di agitazione.

- Se la resina non deve essere versata, sono necessari strumenti come pennelli o rulli, spatole o spatole per l'applicazione.

- Oltre al materiale da costruzione (solitamente truciolato rivestito), per la produzione di stampi più grandi sono necessari un trapano a batteria, viti, nastro sigillante e distaccante.

- Il trattamento finale della superficie si effettua con carta vetrata (a umido e/o a secco), blocco di levigatura o macchina levigatrice, pasta lucidante e disco di lucidatura per il trapano. Per la pulizia finale, utilizzare semplice acqua saponata o detergenti speciali.

Creativo: paste colorate e pigmenti colorati

Molti piccoli oggetti decorativi e di artigianato si presentano bene con la resina epossidica trasparente e incolore. Anche un tavolo da fiume con una sezione centrale trasparente in resina può avere un aspetto molto attraente, soprattutto se sul fondo del "fiume" vengono inseriti dei sassolini o simili.

Tuttavia, se desiderate aggiungere colore ai vostri pezzi, offriamo anche una gamma versatile di materiali ad effetto che si adattano perfettamente alle resine epossidiche di Woodresin. Ad esempio, esistono paste colorate che possono essere utilizzate per colorare la resina in modo opaco, in un'ampia gamma di colori strettamente basati sul sistema RAL. In alternativa, esistono diversi concentrati di colore liquidi e inchiostri ad alcool estremamente colorati e altamente pigmentati che possono essere utilizzati per colorare la resina in trasparenza.

Con i pigmenti colorati di Woodresin si possono ottenere effetti particolarmente suggestivi: Effetti metallici e perlescenti, ma anche pigmenti colorati nottilucenti e con variazioni di colore nella resina(effetto flip-flop).

Guida rapida alla costruzione di un tavolo Rivertable

In Internet, nelle riviste e nei libri si trovano numerose istruzioni su come realizzare un cosiddetto tavolo da fiume. Un tavolo da fiume è un tavolo con una fascia irregolare di resina epossidica che attraversa il piano del tavolo tra due assi di legno, ricordando un fiume. Quanto segue non intende sostituire queste istruzioni dettagliate, ma fornire al principiante una prima panoramica. In ogni caso, è necessario osservare e seguire scrupolosamente le istruzioni di lavorazione del produttore della resina. Esse sono particolarmente importanti per quanto riguarda il rapporto di miscelazione e il tempo di essiccazione e polimerizzazione e non possono essere sostituite da informazioni generali.

1.Costruzione dello stampo:

Il primo passo per la produzione di un rivertable è la costruzione di uno stampo di colata, composto da quattro pareti laterali e da una base. Di solito si utilizza del truciolato rivestito, che viene tagliato a misura e avvitato. Le giunzioni devono essere sigillate e all'interno dello stampo deve essere applicato un agente distaccante. È importante che lo stampo sia costruito con precisione e che sia posizionato assolutamente in orizzontale prima di versare la resina.

2.Sigillatura:

Il piano di un tavolo Rivertable è costituito da tavole (spesso con un bordo ad albero) e resina epossidica. Le tavole vengono solitamente Levigate. Tuttavia, possono anche essere lasciate non trattate se si desidera un aspetto rustico. In ogni caso, il legno deve essere sigillato con un sottile strato di resina epossidica, in modo che i gas che fuoriescono non provochino bolle nella resina.

3.Fissare le tavole:

Dopo la sigillatura, le tavole vengono fissate alla base dello stampo. A tal fine, di solito vengono inserite in un sottile strato di resina ancora liquida, che viene versato sulla base. Una volta asciugato, questo strato trattiene saldamente le tavole al pavimento. In questo modo si impedisce al legno di salire verso l'alto quando la resina viene versata nello stampo.

4.Colata di resina:

Dopo aver mescolato le quantità necessarie di resina e indurente (attenersi alle istruzioni del produttore) e aver aggiunto gli agenti d'effetto desiderati, versare la miscela di resina nello stampo. È necessario rispettare lo spessore massimo dello strato. Potrebbe essere necessario versare più strati. Anche in questo caso è necessario rispettare le istruzioni del produttore. Se si supera lo spessore massimo, la resina può riscaldarsi notevolmente. La formazione di bolle e lo scolorimento che ne derivano possono rovinare tutto il minuzioso lavoro di preparazione: il pezzo si rovina.

5.Sformatura:

Una volta indurita la resina, il piano di lavoro viene sformato: le viti vengono rimosse dallo stampo, lo stampo viene smontato e il pezzo grezzo viene rimosso.

6.Finitura superficiale:

Infine, il piano del tavolo viene levigato, lucidato e pulito per ottenere una superficie di alta qualità. Il piano finito viene poi montato su una base acquistata o autocostruita. Questa deve essere adeguatamente stabile, poiché un piano realizzato con una tavola robusta e grandi quantità di resina epossidica può pesare molto.